効率化 - 自動品質最適化ユニット IQ-501

IQ-501は印刷の各生産工程で活躍し、トータルな品質管理を行います。

印刷前の色調整~印刷後検品作業の自動化で省人・省力化

印刷前に行っているマシンの各種色調・濃度調整、表裏見当調整の自動化や、印刷後成果物に対する印刷検品作業の自動化により、大幅な作業工数の削減を実現します。

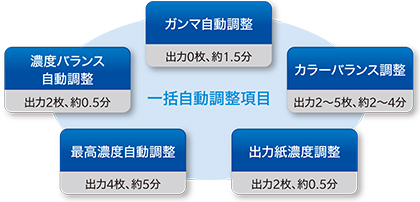

一括自動調整機能

「ガンマ調整」「最高濃度調整」「濃度バランス調整」「階調調整」

「グレーバランス調整」の各種調整を、一括で自動化し実施します。また、一括調整項目は選択も可能です。日常的な調整作業をワンステップで実施できることで、手間をかけることなく、短時間で高精度な調整が可能です。

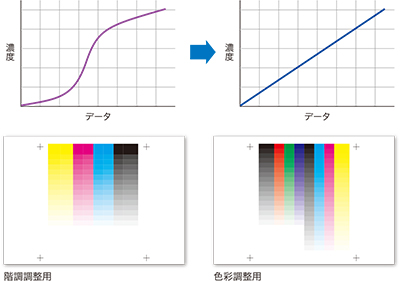

自動色調調整・表裏見当調整

用紙をセットするたびに本来の生産時間以外にとられていた作業時間を大幅に削減し、利益に直結する印刷稼働率の向上に貢献します。チャート出力だけで読み取りから数値入力まで完了、入力ミスなどによる品質問題をなくします。ボタン1回、チャート出力2枚で完了します。

出力紙濃度調整

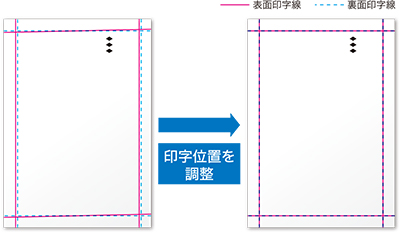

表裏見当調整

オモテ面、ウラ面とも用紙のセンターに合わせます。

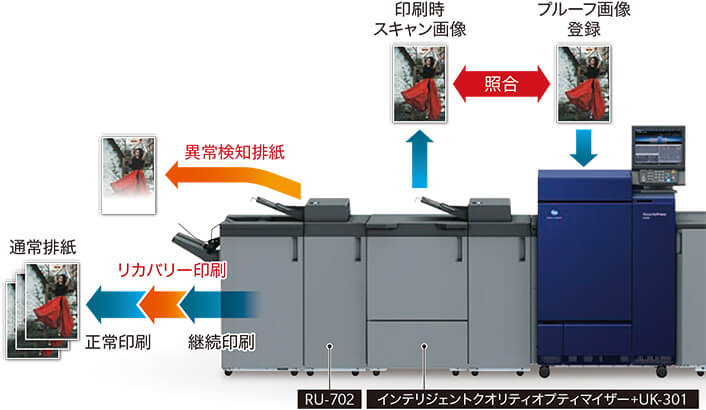

リアルタイム自動検品機能 ※要追加オプション

登録されたプルーフ画像と比較し、汚れやイメージ欠けを検知します。

検知されたページはパージトレイから排紙され、すぐにリカバリー印刷をおこなうため、ページの狂いもなく印刷を行います。大量出力時やインライン製本時の全ページ検品が不要になります。

- ※

- 自動検品機能にはRU-518、IQ-501、UK-301、VI-513、RU-702が必要です。

- 用紙の繊維を検知しないようにするため、検品レベル設定を設定可能

- 宛名などバリアブル部分を検知しないように、検品領域外設定が可能

印刷中の監視・補正の自動化で印刷品質の安定性を強化

印刷生産時において、リアルタイムに色諧調の補正や表裏見当の調整を実施。印刷生産中の監視と補正の自動化により、生産を中断しての抜き取りチェックや補正等の追加作業が不要となります。

リアルタイム補正機能

ジョブチケットの「自動画質補正」を「ON」にすると、印刷物の余白にグラデーション調整用のチャートと、表裏見当調整用のレジスターマークが印刷され、階調補正と表裏見当補正がリアルタイムで実施されます。印刷中のすべてのページを読み取り、本体にフィードバックし続けることで、印刷スピードを落とすことなく刷り出しから最後のページまで安定した品質を保ちます。

- ※

- A4ノビ、A3ノビサイズ使用時など、印刷用紙に余白が必要です。

①リアルタイム表裏見当補正用マーク

オモテ面ウラ面ともに4か所(両面で8か所)で監視。

②カラーバー

奇数枚目はCMYKのカラーバー、偶数枚目はRGB+3色グレーの

カラーバーを付加。交互に読み取りをすることで精度を高めます。

印刷物に余白がない場合

設定枚数ごとに自動的にチャートを出力することで、同様の効果を得ることができます。調整紙は印刷物とは別のトレイに排紙されます。

プロファイル作成や測定作業の自動化でスキルレスでも高精度な測色を実現

今まで手動で測定していた、プリンタープロファイルの作成や色検証時の測定作業をマシン上で実施可能。

2台のスキャナーと1台の分光測色計で自動計測し、高速かつスキルレスで高精度な測色を実現します。

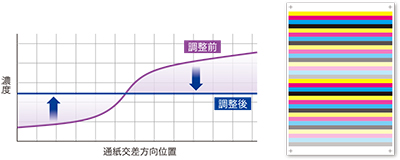

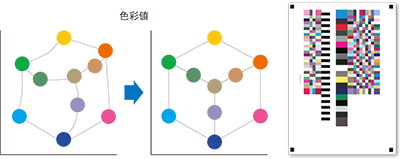

面内濃度バランス調整・グレーバランス調整

用紙搬送方向に交差する方向に濃度のムラがあった場合、自動的に補正します。

また、微細な色調整が必要なグレーバランスにおいて、CMY単色~CMY混合色(3次色)を出力し、各色の標準色からのズレを自動で補正します。これにより色のグラデーションをリニアにし、グレーバランスも改善します。

面内濃度バランス調整

グレーバランス調整

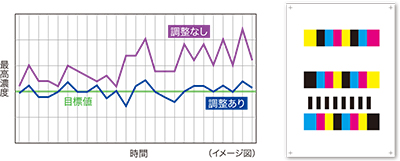

最高濃度自動調整

CMYK単色の100%出力時の濃度を自動補正し、目標レベルに保ちます。

ベタ濃度を一定に保つことで、階調補正を含めた画像品質を安定に保ちます。

パッケージやタグなど、高濃度のデザイン、平網チントを使用したデザ

インを面付け出力した場合でも、面内濃度バランス調整、最高濃度調整などを事前に実施することで、安心して出力できます。スキントーンや、スジや色ムラなどのバンディングが出やすいグラデーション品質を改善します。

印刷後に1枚ずつ目視で検品する手間を削減 ※オプション

インラインでのリアルタイム自動検品

- 登録されたプルーフ画像と比較し、汚れやイメージ欠けを検知

- CSVファイルと読み取ったナンバリングデータをインラインで照合

- 印刷物のオモテ面とウラ面のデータが一致しているかを検査

- 読み取った数字の連続性を確認、串刺し面付けにも対応

- 異常検知の有無にかかわらず検品レポートを作成