ユーザー事例

電池関係部品向け精密プレス部品 外観検査事例

脱炭素カーボンニュートラル社会を実現する次世代の新エネルギーとして期待されている水素。

水素と酸素を使って発電する電池関係部品の重要部品における外観検査のトヨタ自動車様の事例をご紹介いたします。

社会的背景

現在、EV(Electric Vehicle:電気自動車)が多く普及し始めていますが、自動車に搭載するバッテリーへの充電はEV用充電設備が必要であり、電気は大量に貯めておくことが困難であるという課題があります。

一方、水素は専用設備は必要ですが一時的に大量に貯めて運ぶことが可能でありながら、かつその水素と酸素を活用して発電が可能になります。

それらの電池関係部品で使用される精密プレス部品に打痕等の欠陥があった場合、その装置の性能を妨げる可能性があるため欠陥検査が非常に重要になり、この検査は上流工程での全数検査が望ましく、欠かせないものになります。

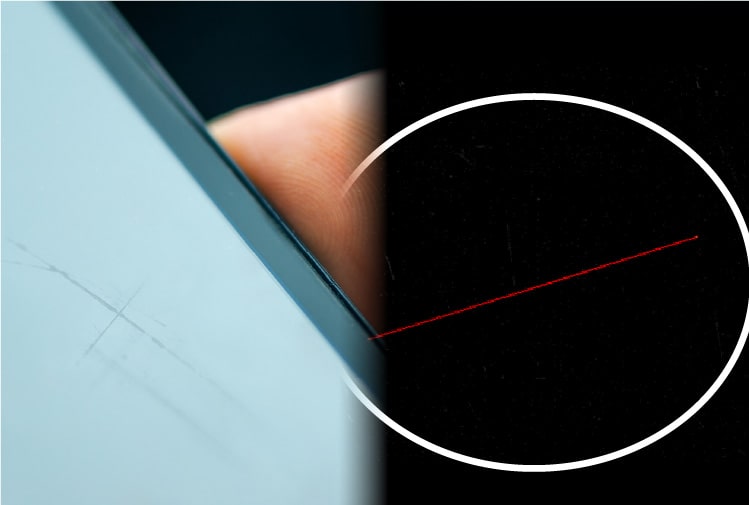

極めて小さなキズ打痕や細かい汚れを検知できない課題

トヨタ自動車様では、電池関係部品に使われる精密プレス部品の両面検査をされていましたが、従来のマシンビジョンカメラでは、極めて小さなキズ打痕や細かい汚れを検知できない課題がありました。

部品の大量生産となると目視で検査可能な量は限りがありますし、急な多量生産には対応は出来ません。また、目視検査では人による判定の違いや見逃しも発生します。

一般のマシンビジョンカメラと単純照明での検査においては、検出したい欠陥も表面処理等で見え方が若干変化することもあり、取得画像の欠陥のコントラストが低い場合は検出できないこともあります。

こういった取得画像を使用した場合、いくら優れた画像処理ソフトウェアでも、欠陥見逃しを無くそうとすると過検出が多く発生し、過検出を減らすと欠陥が検出できなくなる等のジレンマが発生してしまいます。

これらを解決するためには、微細な欠陥や汚れでも確実に検出できるよう高品質画像を取得可能な高精度なカメラが必要であることに加え、検出に最適な照明系の選定も重要になります。

高精度カメラと最適な照明系選定で解決

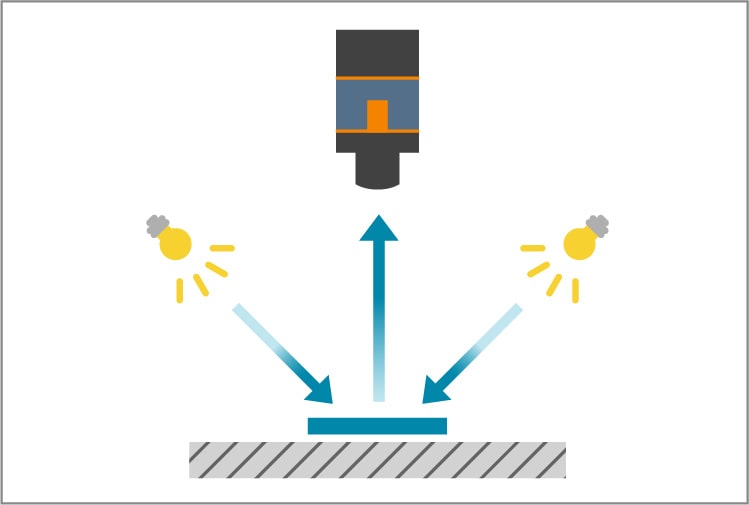

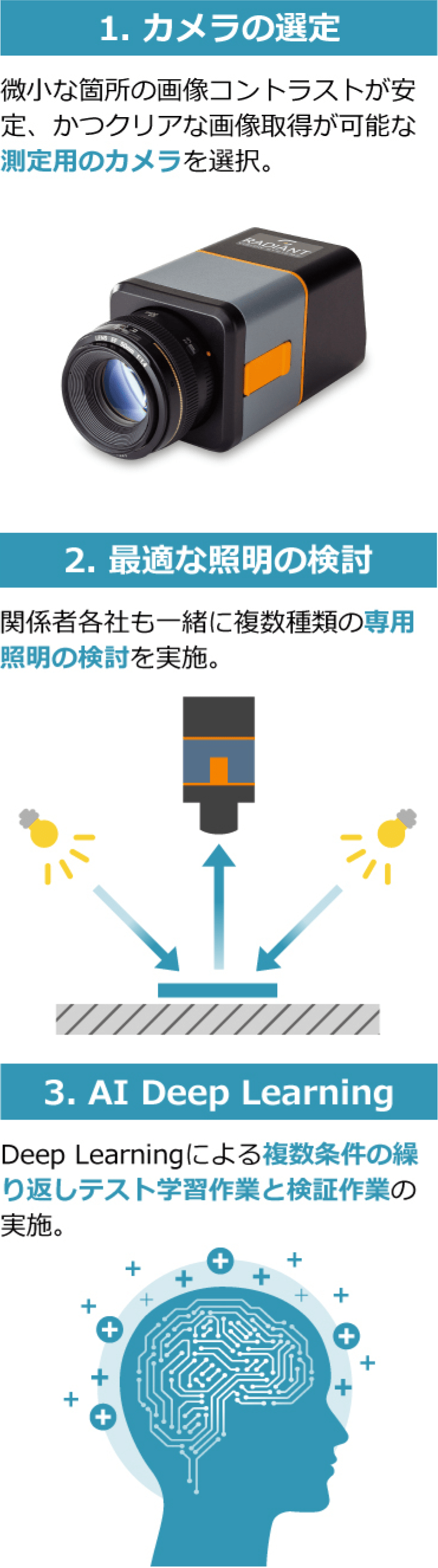

マシンビジョンカメラでは検出できなかった微細な欠陥や汚れを検出するために重要なことは、検出したい欠陥の最小サイズ、種類、表面状態から判断して最適なカメラ性能をもった光学系と、最適な照明系(照明の種類と照明及びカメラの位置関係)を選定することです。

これにより、欠陥コントラストが定量的に得られ、かつ再現性が高い高品質な画像が取得でき、微細な欠陥や汚れを検出することが可能になります。

加えて検出したい欠陥の状態やサンプルデザインにより、画像処理においてルールベースまたはAI等、最適な画像処理による検出方法を選定してシステムアップさせることが重要になります。

上記条件をクリアするソリューションとして、Radiant Vision Systems社製イメージング輝度計を外観検査用カメラと最適な照明系と組み合わせたことで、精密プレス部品の微小な欠陥や汚れでも高品質な画像を取得することでマシンビジョンカメラではできなかった検出が実現できました。

さらに最終的には、AI ディープラーニングを使用した外観検査装置として完成し、現在に至るまでご使用頂いております。

3つのポイント

ご紹介の企業様

社名:トヨタ自動車株式会社

本社:愛知県豊田市

創立:1937年8月28日

主な事業内容:自動車の生産・販売

URL:https://global.toyota/jp/

製品情報

イメージング色彩輝度計

ProMetricシリーズ

Radiant Vision Systems社製 ProMetric シリーズは、国際照明委員会CIEにより規定される輝度・色度評価が可能で、研究開発から製造段階の検査まで幅広い用途で活用できます。

また、高解像度のセンサーにより、ディスプレイ、バックライト部品、光源、部品などの生産現場で威力を発揮します。