おすすめコンテンツ

-

楽しく学べる

知恵袋 -

ハカル力

-

活用シーン

ー 課題解決!おさえておきたい色と光沢の管理方法 ー

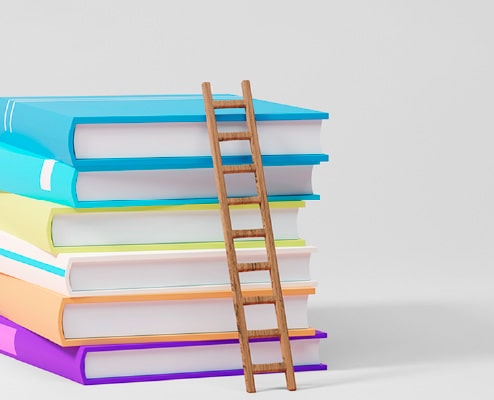

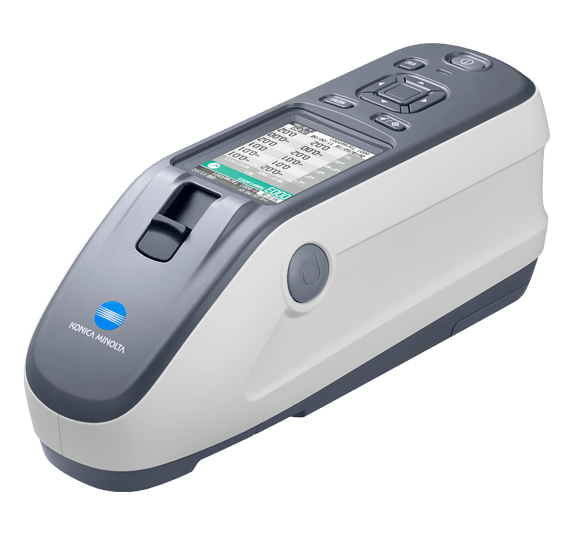

2019年12月に大阪会場を皮切りに、名古屋、東京の3会場で分光測色計CM-26dGのリリースにあたり、色と光沢の管理方法の内容をベースに、測色の基本、お客様の事例、弊社新製品開発部スタッフによる開発背景や有効な活用方法、そして実機によるワークショップを取り入れたセミナーを開催いたしました。

本レポートでは、セミナー内容を抜粋してご紹介いたします。

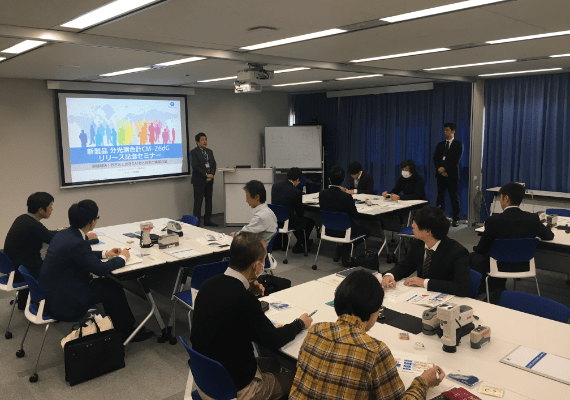

第1部の測色の基礎編は、ご好評いただいている色彩計測(物体色)セミナーで講師を務める弊社スタッフが登壇しました。このパートでは、測色に関する基本的な知識である「色の3つの要素」、「見え方に影響する要因」からどのように色を測定しているのか?からスタートし、「測色計の原理」や「色の数値化」について説明。また、積分球タイプの測色計でお客様からよくご質問のある「SCI方式」と「SCE方式」についてはいつも以上にじっくり解説しました。

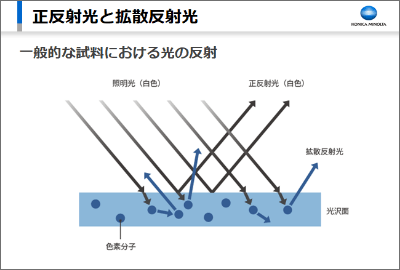

積分球タイプの測色計で、お客様から「SCI方式」と「SCE方式」の違いについてよくご質問を頂きます。SCIは素材そのものの色を測定する方式で、SCEは見た目の色を測定する方式です。これについては、色や光沢を管理する上ではとても重要なポイントになります。

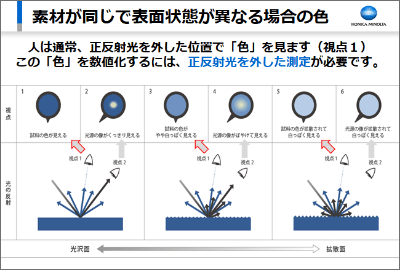

一般的な見え方の仕組みとして、試料表面からの反射光は正反射し、正反射光には色は付きません。照明光の色が見えているだけです。

色素分子での反射光はランダムな方向に散乱するため拡散光となり、色素分子で光の選択吸収が行われるため、拡散光に色が付きます。

つやつやした表面の物は正反射光が強く、拡散光が弱くなります。ざらざらした表面(低光沢)の物は正反射光が弱く、拡散光が強くなります。

電球等で照らされているつやつやした表面の青いプラスチックを正反射光の方向から見ると光源の色が強く見えて、プラスチックの青い色はよく見えません。

光沢の違いによって色の見え方が違うのは拡散光の強さが違うということになります。

通常、人が物の色を見るときは、正反射光がない角度で見ています。つまり、人が物の色を見るのと同じように色を見るには、正反射光を除いて拡散光だけを測ればよいということがいえます。

例えば同じ材料で、表面(光沢)状態が違うサンプルを評価する場合、正反射光と拡散反射光の比率により、見え方の差が発生します。

材料の評価を行う場合は材料からの反射光(正反射光+拡散反射光)を全て受光し評価するSCI、見た目の評価を行う場合は拡散反射光を評価するSCE、というように使い分けることが一般的です。

第2部では、三光化成株式会社 広島工場 品質保証部の千葉様より、分光測色計CM-26dGの導入事例紹介としてご講演頂きました。(大阪会場のみ講演、名古屋・東京会場はビデオ視聴)

千葉様が所属されている部署では、分光測色計CM-2600dと光沢計GM-268Plusを用いて色と光沢の管理をされていましたが、新たにCM-26dGを検討・導入した背景や理由、そして実際の測定事例など実際の現場の声として貴重なお話を聞くことができました。

三光化成株式会社 広島工場では、自動車内装樹脂成型品、エアバックやドア部品、小物部品を製造し、色彩値L*a*b*色差(SCE)と光沢60°で評価するにあたり、自社にて測定精度を高めるために、指定の測定部位の3箇所を各3回測定しています。

そのため「測定時間の長さ」と「色と光沢の測定位置のズレ」について課題を持っていました。このような状況で測定サンプルが増加してきたこともあり、もう1セット測色計と光沢計の導入を検討することになった時に、コニカミノルタより新製品「分光測色計CM-26dG」の提案を受けました。

このCM-26dGでは、色と光沢を1台で同時に測定できるとのことだったので、課題となっていた「測定時間の長さ」と「色と光沢の測定部位合わせ」が一度に解決することができました。

現場の声の2つ目として分光測色計CM-26dGの開発リーダーより、新製品の開発背景を始め、これまで困難だった測色と光沢の両方の性能を上げるために、測色用の積分球に一体化した光沢計でも正確な光沢値出力を可能にした特許出願済の新開発の光学補正技術の紹介、品質管理の効率化のためのデジタルカラーデータを基準とした色管理(DCDM※)とはどのようなものか、また、便利な使用方法について具体的な実測データや新しい幾つかの機能を紹介しました。

※DCDM:Digital Color Data Management

まずは開発の背景ですが、自動車、スマートフォン、家電、建材、化粧品などあらゆる商品の品質管理では、部品のロット管理や突き合わせ部品の品質管理のために測色計を用いた色管理に加え、表面状態や艶の程度の検査に光沢計が使われています。

従来は測色計と光沢計でそれぞれ管理されていることが一般的でしたが、以下のような煩わしいことがありました。

・2台の測定器を管理する手間

・2台で検査するのに要する時間的なロス

・同じ位置が測れないケースがある

・検査レポートに光沢値を手入力していることなどに起因するレポート作成の手間

その他、従来光沢計では曲面測定する際に傾きやすく測りたい部品が測れていない、などの困りごとがありました。

そういった背景を踏まえて、測色計と光沢計を高精度で一体化してお客様の品率管理の効率化に貢献した商品を企画・開発を行いました。

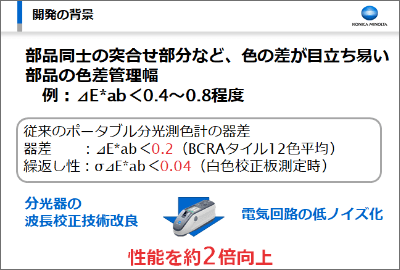

別の開発の背景・困りごととして、基準板を使用した品質管理があります。

代表的な品質管理の事例として、色・表面状態の見本となる基準板を作成して、それとの比較により品質管理を行っている場合です。この基準板を大量に作成して、それを1枚づつ値付し、社内各部門や取引先に配布するために相当の負担が掛かっているケースが多くあります。

また、比較検査をするために基準板を高頻度で使用することで傷がつき、劣化してしまうという問題もあり、サプライチェーンでの品質管理を複雑にさせている要因があります。

これをシンプル化する取り組みとしてデジタルカラーデータコミュニケーションに取り組んでいる事例があります。

従来のポータブル分光測色計の器差性能では、管理幅が厳しい部品をデジタルカラーデータを基準とした絶対値管理をすると、器差や繰返し性などの測定器起因の誤差により管理幅の半分程度を占めてしまうケースもあり、正確な品質管理ができませんでした。しかし「分光器の波長校正技術改良」や「電気回路の低ノイズ化」により大幅な性能向上したことで、デジタルカラーデータを基準とした絶対値管理が実現可能なレベルに引き上げることを実現しました。

そしてここからは、具体的なサンプルを用いて従来機種と新機種CM-26dGとの使い勝手、操作感を体験して頂きました。

まずは、実際に自動車メーカー様などの目視評価スキルを上げるのに使われている日本色彩研究所様の色相を順番に並べる検査器を使って、わずかに異なる色相を目視で順番に並べてもらいました。目視の曖昧さを実感頂くために取り入れたところ、ある会場では色管理に携わる方が多いためか、多くのお客様が正しい色相順に並べられてたり、別の会場では1、2つ間違えていたというお客様もチラホラ見受けられる結果となりました。

また、サンプル実測については、表面状態の異なる同じ素材の樹脂板、見た目で同じになるように違う素材(光沢の有り・無し)で作られた色チャートを用いて、SCEとSCIの使い分けについて実践で体験してもらいました。お客様からは「普段から測色計は使用しているが、ぼやっとしていたことが、講義とワークショップによって、よく理解できました。」という声を頂きました。

最後の第4部では、ワークショップの振り返りから始まり、セミナー全体を通しての要点、ソフトウェアの紹介、CM-26dGを使うメリット、ハンディタイプ測定器の比較、測定する上での参考(裏技)情報について説明いたしました。

基礎知識編で色の見え方に影響する要因を説明しましたが、色相を目視で順番に並べるパートでは観察者が異なることはもちろんですが、会場毎に照明光源や光の当たる方向などの環境がそれぞれ違いましたので正しい色相順に並べられた人や出来なかった人といったバラつきがありました。これは目視評価がいかに曖昧なところがあるかということです。

また、実機で測った測定結果の数値を紙のシートに手書きで記入してもらいましたが、測定が大量の場合、手書きだとヒューマンエラーが発生したり、時間が掛かるのでソフトウェアの活用をお薦めしています。

分光測色計CM-26dGについて、もう少し詳細を知りたい、自社のサンプルで実際に測定してみたい、といったご質問やご要望がございましたら、お気軽にお問い合わせください。

また、弊社では色や光沢の管理、測定器の使用が初心者の方でも安心して受講いただける「色彩計測(物体色)セミナー」を始め、特定の業界向けセミナーを無料で開催しています。セミナー終了後は色管理でのお悩みや課題などを相談していただける個別相談会も実施していますのでお気軽にご参加ください。

分光

反射色

光沢度

積分球

測定径切替可